9.- Un alimentador suministraba pasadores con cabeza de gota de sebo a una rampa transportadora. La longitud de los pasadores no requería gran precisión, pero sí una cierta tolerancia bastante amplia. Fuera de sus límites, podría haber serios problemas en los montajes subsiguientes.

Para evitar los pasadores defectuosos por exceso o por defecto de longitud, se diseñó el siguiente SPY:

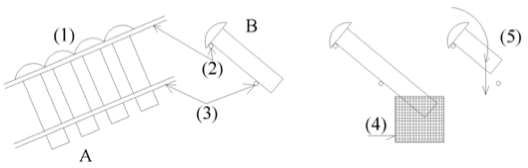

Una rampa de doble inclinación (longitudinal A y transversal B) permite avanzar a los pasadores (1) apoyando su cabeza sobre la varilla (2) y su extremo sobre la (3). Tanto en la sección transversal como en la longitudinal, (2) y (3) son paralelas y permiten que los pasadores desciendan inclinados según B.

Si (1) es excesivamente largo, interfiere con el tope microrruptor (4) que detiene la alimentación de la rampa para retirar el pasador largo. Si el pasador es demasiado corto (5), él mismo cae a la bandeja de recogida.

Costo: 48 €.

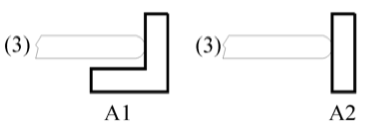

10.- En un determinado conjunto siempre es posible montar la pieza (3) sobre la A1 o sobre la A2. Pero la especificación en vigor exige que sólo debe montarse sobre la A1. La exigencia es cuidadosamente observada por el montador, pero de vez en cuando hace un mal montaje cuando delante de él ve la configuración A2.

La solución PY consistió en instalar una célula Fotoeléctrica que reconociera la forma A. Si reconocía A2, daba una señal para que el contenedor de las piezas (3) no pudiera abrirse allí, y siguiera su curso. Si se reconocía A1, se abría el contenedor de (3) para que el operario pudiera montarla.

Costo: 1.500 €.

11.- En la cadena de montaje de los pequeños transformadores de potencia había un puesto en el que eran rellenados con el líquido refrigerante (aceite estérico). Pero no era extraño que alguna vez llegara a un cliente un transformador seco, con el consiguiente inconveniente y riesgo.

Para evitar el defecto, se aplicó el siguiente SPY:

El gancho para el transporte elevado del transformador quedaba bloqueado al llegar al puesto de llenado del aceite y no se desbloqueaba hasta después de haberse producido dicho llenado.

El aceite se suministraba desde un depósito por medio de una manguera contadora de accionamiento eléctrico que estaba interbloqueado con el mando del gancho de transporte.

Costo: 600 €.

12.- Un conjunto complejo A avanzaba por la cadena de montaje incorporando distintas piezas en cada uno de los puestos sucesivos. En el puesto Y se montaba la pieza del tipo B, que según el modelo de que se tratase podía variar desde B1 a B7. El operario Y, al llegar A ante él, miraba la etiqueta de su especificación C donde aparecía el tipo de pieza B que había de montar. Aunque Y era concienzudo, alguna vez montaba una pieza B indebida.

Para evitar el inconveniente, se dispuso el siguiente SPY: El operario X, anterior a Y en la cadena, y con un cometido independiente de este último, miraba C y pulsaba el botón correspondiente a la pieza B que debía montar Y. Esta operación quedaba memorizada en Y. El operario Y volvía a mirar C cuando le llegaba A y pulsaba asimismo su botón correspondiente a la B correcta. Esta señal se comparaba con la que antes incorporó el operario X y, si había coincidencia, se abría la tapa del contenedor correspondiente a la pieza B correcta. En caso contrario sonaba una alarma y no se abría ningún contenedor: Había que aclarar la discrepancia.

Costo: 6.000 €.

13.- Una misma junta A se montaba en cuatro sitios distintos de un conjunto B. El operario, para extraer las juntas necesarias metía la mano en el contenedor correspondiente que previamente se había llenado a granel. No era raro encontrar conjuntos B a falta de alguna junta A.

SPY puesto en ejecución:

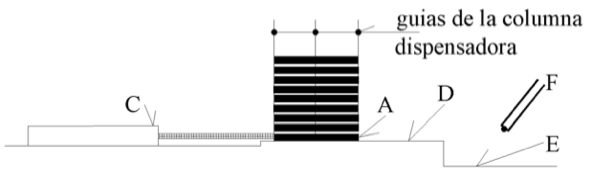

El contenedor a granel fue sustituido por un dispensador en el que las juntas estaban dispuestas en cuatro columnas que a su vez se llenaban automáticamente por medio de alimentadores vibratorios. Un cilindro neumático C empujaba simultáneamente las cuatro juntas A que ocupaban el fondo de las columnas hasta dejarlas disponibles en la situación D.

La actuación de C (empujar A con su vástago y retraerse para permitir la caída de una nueva junta), ocurría cuando el conjunto B llegaba al siguiente puesto de montaje en la cadena.

Así el operario tenía en D, ante su vista, las cuatro juntas que necesitaba. Las montaba, y el conjunto B proseguía cadena adelante. Si el operario dejaba de montar alguna de las cuatro juntas, la siguiente actuación de C empujaba a la retenida en D, a la posición E. Allí era reconocida por una célula fotoeléctrica F que hacía sonar una alarma: Justo el conjunto B anterior era el defectuoso.

Costo: 1.800 €.

14.- Hoy en día, las fábricas de automóviles los producen prácticamente todos bajo pedido y, excepcionalmente, para stock. En todo caso, cada número de chasis implica una especificación que, con gran probabilidad, es distinta de un coche al siguiente. Ello supone que casi todos los puestos de la cadena tengan que hacer montajes distintos (a veces bastante distintos) de un vehículo a otro.

Ello conduce a errores demasiado frecuentes. Por citar uno de los más pintorescos que he conocido, me referiré al caso de un coche que llegó al cliente (y se supone que había pasado todos los controles previstos) con el asiento del acompañante tapizado distinto de los otros

A veces el error provenía de una toma defectuosa del número de chasis. Para evitar esto se dotó al responsable del grupo de cada puesto, de una registradora digital con linterna. Así había bastante seguridad de transmitir correctamente el número de chasis al terminal del ordenador del puesto que, a su vez, y a partir de dicho nº de chasis exhibía el despiece concreto que había de incorporarse al coche correspondiente, en aquel puesto.

Pero no era suficiente. Los errores continuaban porque cada puesto en la cadena era una especie de departamento de un gran almacén con enorme variedad de componentes: no era raro tomar indebidamente unos por otros.

SPY diseñado:

Cada coche, al encadenarse, se dotaba de una etiqueta con el código de barras correspondiente al nº de chasis. Al llegar a un determinado puesto, un operario aplicaba el lápiz electrónico al código de barras con el efecto que luego se verá.

El almacén de componentes del puesto se había organizado a base de contenedores cerrados con una trampilla que al abrirse permitía al operario echar mano de las piezas que había en su interior. Al abrirse cada trampilla se encendía en ella una luz que permitía distinguir de lejos qué contenedores estaban abiertos.

Pues bien, la lectura del código de barras provocaba la apertura de los contenedores que solamente estaban afectados por la especificación del coche en cuestión. El resto de los contenedores permanecían cerrados.

Costo: 19.200 €.

PAG. 4 / 4