LA FERETERÍA PY.

Vamos a mostrar un catálogo que no será sistemático ni exhaustivo, sino más bien compuesto de elementos genéricos que a su vez se podrían tipificar según una amplia variedad de configuraciones.

- Instrumentos reconocedores de: el calor; la forma (uni, multidimensionales); la presencia o ausencia de algo (cuerpos extraños, p.e); el solape de cuerpos; la rotura; la posición (estática, dinámica, relativa); la proximidad; el material (metálico -férrico o no férrico-, o no metálico).

- Manómetros.

- Dinamómetros.

- Termómetros (termocontactos, termistores, pares termoeléctricos).

- Galvanómetros (relés de intensidad).

- Instrumentos de medida para dimensiones geométricas (roscas incluidas).

- Medidores de vibración.

- Contadores: de ciclos, de tiempo, paso a paso, a plazo fijo, de cantidades …

- Relés temporizados.

- Instrumental de aviso: lámparas (fijas, intermitentes); alarmas sonoras.

- Captadores de señales magnéticas.

- Interruptores: de fin de carrera, temporizados, de microcontacto.

- Caudalímetros.

- Transformadores de medida: de tensión, de intensidad.

- Indicadores de nivel.

- Montajes fotoeléctricos (células, captadores, interruptores, relés): por transmisión, por

reflexión.

- Captadores de códigos de barras.

- Instrumental hidráulico y neumático diverso para accionamientos.

- Balanzas.

- Densímetros.

EJEMPLOS DE APLICACIÓN

De lo dicho se deduce que lo primero que hace un SPY al iniciarse su implantación es una inspección 100 % y como consecuencia de ella, y según sea su diseño, hará alguna de estas cosas o varias a la vez:

-Provocar una alarma.

-Interrumpir la producción hasta que:

Se restituya lo aceptable.

Se dé con la causa del defecto.

Se corrija la causa del defecto.

-Dar información de lo sucedido para acumular experiencia, y a fines estadísticos.

Sobre las paradas conviene decir algo. Si pensamos en una cadena larga e importante, con muchos ítems (p.e la cadena principal de montaje de automóviles), y la tal cadena es de mala calidad (se producen en ella muchos defectos), prácticamente tendría que estar siempre parada: no habría producción. Y además, la producción perdida es irrecuperable. Habrá, pues, que conseguir, primero, una cadena de calidad aceptable. Esa calidad de cadena se consigue aplicando las paradas que requieran los PY durante el inicio de su puesta en marcha para cada nuevo equilibrado, hasta que se alcance la estabilidad de la curva de producción.

Como la curva de producción está, a su vez, escalonada, es decir, tiene niveles de producción crecientes, habrá de prestarse atención a los defectos que vayan surgiendo en cada nivel, porque muchos de ellos son inherentes, precisamente, a la densidad de producción.

En todo caso, lo más efectivo que puede aportar un SPY cuando está bien diseñado, es su capacidad de retroalimentación y acción rápida: para ello ha de diseñarse en el ciclo más corto posible, es decir, la causa y el efecto (el defecto) deben estar lo más próximos posible. Con esto se quiere decir que si en la realidad la causa y el efecto están muy distanciados, podremos elegir cuándo eliminar la causa dado el amplio margen que se nos ofrece.

Por fin, vamos a mostrar, sin clasificarlos, diversos ejemplos de aplicación intentando que sean variados tanto en lo relativo a las funciones que se manejan, como en cuanto a su complicación, ingenio aplicado y costo. Éste debe tomarse como mera orientación y sólo con fines comparativos.

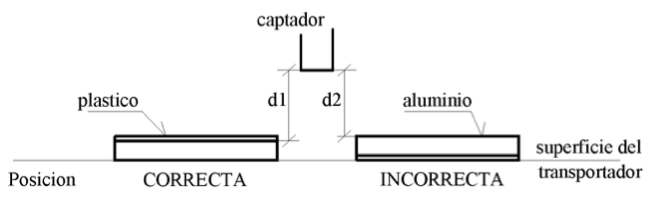

1.- Piezas planas de aluminio chapadas por una cara con una capa de plástico. Avanzan por un transportador que las conduce a la próxima operación, prevista para la posición correcta en que han de recibirse las placas: la superficie de plástico hacia arriba.

De vez en cuando alguna placa aparece invertida (el plástico hacia a bajo) induciendo el consiguiente defecto.

Se consiguió la detección del error, con parada del transportador, mediante un captador de proximidad a superficie metálica no férrica.

d1 (distancia correcta) > d2 (distancia incorrecta)

Costo: 240 €.

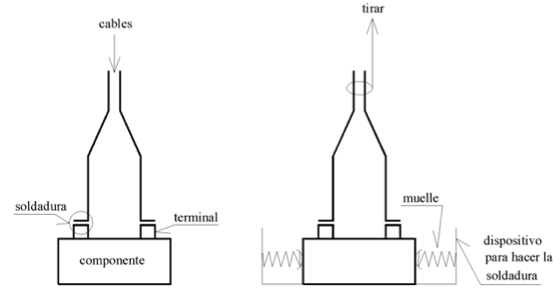

2.- A un determinado componente había que soldarle a sus terminales, sendos cables conductores. Hecha la soldadura, el propio soldador comprobaba su eficacia tirando de los cables para ver si el tirón era aguantado. Una operación tan subjetiva como ésta conducía a producir soldaduras sueltas en el producto acabado. Para salir al paso del inconveniente se diseñó un SPY como el de la figura.

Para extraer el componente del dispositivo de soldar era imprescindible tirar de los cables contra la fuerza de unos muelles que determinaban el esfuerzo correcto a efectuar para garantizar, de paso, la buena calidad de la soldadura.

Costo: 88 €.

3.- El personal de Mantenimiento de las máquinas de soldar por puntos tenía programadas unas rondas de cambio de electrodos según un programa que contemplaba la carga de utilización de dichas máquinas.

La realidad era que esa carga variaba sin que de ello se apercibieran los de Mantenimiento, que a su vez tampoco seguían su plan muy estrictamente debido a otras ocupaciones esporádicas que solían asignarles.

El resultado era que, con demasiada frecuencia, los puntos de soldadura resultaban inaceptables, bien por diámetro, bien por resistencia al desgarre. Y ello, independientemente de las máquinas que los producían o de los conjuntos soldados fabricados.

La solución PY consistió en equipar cada máquina de soldar con un contador que se ponía a cero indicando la cantidad de puntos permitidos antes del próximo cambio de electrodos. Cuando empezaba de nuevo, esa cantidad iba decreciendo a medida que la máquina trabajaba, de manera que si sólo quedaban disponibles para dar un 20% de los puntos de la vida útil de los electrodos, el propio contador enviaba una señal al Centro de Mantenimiento, y cuando se llegaba a cero sin haber cambiado los electrodos, se activaba una alarma y se bloqueaba la máquina.

Costo: 325 €.

4.- El salpicadero de los automóviles se montaba en el puesto de fases previas asociado a la cadena principal de montaje de los vehículos. La operación consistía en incorporar a la gran pieza de plástico una cantidad grande, en general, y variable (según modelos), de grapas metálicas que posteriormente habría de servir, por una parte, para anclar en ellas otros subconjuntos menores, y por otra, para sujetar el conjunto del salpicadero a la carrocería.

Aunque los montadores se esmeraban y se ejercía una vigilancia cuidadosa, no era raro que en las fases de montaje aguas abajo del puesto, faltara alguna grapa. Ello creaba un problema muy serio porque según progresaba el vehículo en la cadena, se iban cerrando las posibilidades de acceso para implantar las grapas olvidadas.

El SPY que se ideó consistió en apoyar el salpicadero sobre un útil (distinto para cada modelo de automóvil), de manera que cada grapa metálica montada producía un contacto eléctrico que encendía una lámpara. Cada útil requería que se encendieran tantas lámparas como grapas exigía el montaje. Mientras no estuvieran encendidas todas las lámparas, no se podía liberar el salpicadero del útil.

Costo: 1.118 €.

5.- El molinete de la rampa de corte de una cosechadora debía incorporar una cantidad variable de tuercas soldadas en función del ancho de corte del modelo. De la soldadura de esas tuercas se ocupaba el operario B. Como los modelos de cosechadora eran bastantes, no era raro que alguna rampa de corte mostrara falta de tuercas en su molinete.

El SPY implementado fue el siguiente: El operario A que ocupaba el puesto anterior al B y cuyo cometido no tenía nada que ver con el de este último, miraba la etiqueta identificadora del molinete e introducía en el terminal del ordenador esa identificación. Así, el terminal exhibía todos los componentes que habían de montarse en A, B, C y D, en particular, las tuercas que había de montar B. Seleccionadas éstas por teclado, se encendía en B una señal indicadora de las tuercas a montar en ese puesto.

Terminada la operación de A, éste hacía progresar la eslinga portadora del molinete, al puesto B, donde quedaba bloqueado. El desbloqueo se producía cuando B había montado la cantidad de tuercas mostradas en la señal indicadora; un contador iba descontando del total cada unidad que se montaba.

Costo: 4.027 €.

6.- Cuando habían de acopiarse pequeñas piezas de tornillería en grandes cantidades y con precisión del número de ellas, se empleaba una balanza que las pesaba y deducía la cantidad a partir del peso medio unitario, Aun así la precisión no era grande dada la variabilidad del peso de cada pieza.

Como la cuestión era importante, se sustituyó la balanza por otra “cuentapiezas” que contaba la cantidad de piezas que se pesaban.

Costo: 6.000 €.

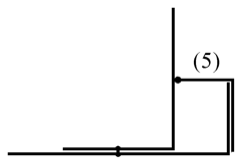

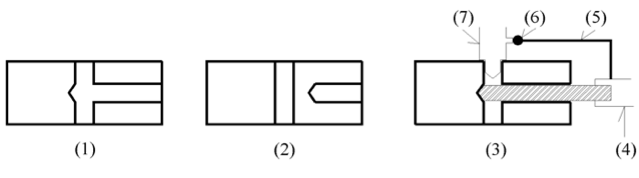

7.- En una pieza cilíndrica había que practicar dos taladros perpendiculares que debían concurrir (1). Primero se hacía el vertical y luego el horizontal, pero a veces no llegaban a encontrarse (2).

El SPY que se ideó (3) consistía en que al portabrocas asociado al taladro horizontal (4), se le añadió un brazo (5) que debía llegar al contacto con un microrruptor (6) acoplado a su espadín (7) introducido en el taladro vertical. Si el contacto no se producía -no se había obtenido la configuración (1)-, la fresadora quedaba bloqueada y no se podía seguir a la operación siguiente.

Costo: 421 €,

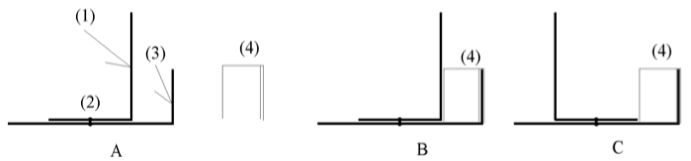

8.- La escuadra (1) debía ser remachada (2) al larguero (3) según la configuración A. En la operación se aplicaba el pequeño útil (4) que pretendía forzar a la situación A garantizando que (1) no quedara girada (B). Pero ocurría a veces que el remachado se producía según C con resultado de inmontabilidad de la fase siguiente.

Costo: 300€.

Para evitar el defecto se diseñó este SPY: En la posición B, en vez de (4) se instaló el microrruptor (5) que, asociado al útil de posicionamiento del larguero, bloqueaba la remachadora mientras no se hubiera producido el contacto (1)-(5).