EL CASO DE LAS LÁMPARAS DE ALUMBRADO

1-El ensayo se efectúa colocando n lámparas (después se calculará n) en una mesa vibratoria con frecuencia de 50 oscilaciones por segundo y amplitudes vertical y transversal respectivas de 0,6 y 0,4 mm. Las lámparas se sometieron antes a una aclimatación de sus filamentos durante tres horas en las que permanecieron encendidas en régimen estático.

A la vibración se superpone un ciclado de encendido (5 minutos) y apagado (otros 5 minutos) sucesivos, a tensión nominal.

Se considera que una lámpara falla cuando no se enciende en el ciclo en que debería hacerlo.

2-Los riesgos acordados son los mismos que en el caso anterior, pues son los que suelen tomarse corrientemente: α = 0,05; β = 0,1.

3-El MTBF de especificación se obtuvo de la curva de Wohler para la palanca de dirección. Aquí no disponemos de una referencia tan contundente como aquella.

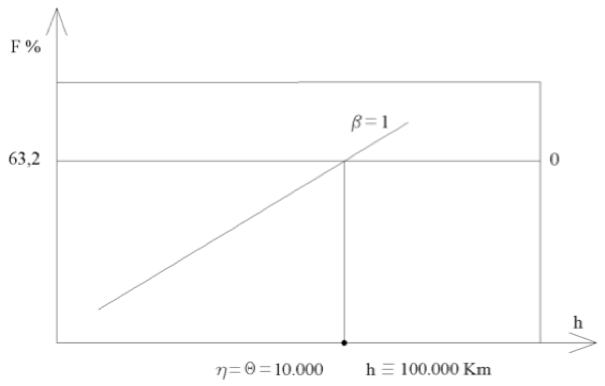

El Fabricante sabe, sin embargo, que un tipo de lámparas que monta le resultan suficientemente aceptables con un θ = 100.000 Km en servicio. Así pues, con ellas hace la prueba que ahora se describe y encuentra el resultado de la figura que sigue.

Esa figura y las dos siguientes son una visión esquematizada del papel probabilístico de Weibull asociado al caso que nos ocupa. Lo que se produce en ese papel es la rectificación de las distintas formas que incluye la complicada función de Wibull.

Así, en ordenadas, está F (t), la Función de Distribución o Infiabilidad (igual a 1 – R(t), siendo R(t) la función fiabilidad -R de Reliability-), en abscisas el tiempo o su equivalente (h). La recta correspondiente a las averías registradas tiene una pendiente β = 1 en el referido papel de Weibull, lo que indica que estamos ante una forma exponencial del comportamiento de las averías, es decir, con tasa de fallo constante que es la situación propia de la vida útil de un producto. 63.2 % equivale a la probabilidad de fallo hasta alcanzar el MTBF η = θ bajo una densidad de fallos exponencial (1 – e-1 = 0,632).

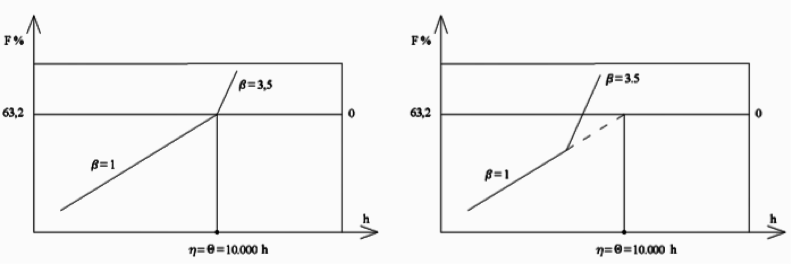

Cuando la pendiente es β = 3.5 la recta representa una función de densidad de probabilidad normal, es decir en forma de campana de Gauss que es la imagen propia de las averías de desgaste o por envejecimiento.

Ya sabe, pues, el Fabricante, que puede manejarse en el laboratorio de ensayos con θ = 10.000 horas. No se insistirá lo suficiente en lo importante que es obtener la traducción adecuada de la vida real, al laboratorio. Si en aquella estamos trabajando con averías accidentales (distribución exponencial de vida útil con β = 1) no podemos jugar en el laboratorio con una distribución normal de β = 3.5 representativa del envejecimiento, o con otra β próxima.

Sería aceptable en el laboratorio un resultado como el de la figura de la izquierda, con envejecimiento a partir de θ, pero no el de la derecha con envejecimiento prematuro: en este último caso cabría la duda de si el envejecimiento se debe a algo inherente a las lámparas o es que está determinado por el propio ensayo (habrán de ponerse en cuestión los parámetros de éste: masas, tiempos, aceleraciones, etc.)

Hay que observar que el obtenido como cociente del tiempo acumulado de ensayo y el número de fallos debe contrastarse con el que dé la recta de Weibull: ambos son iguales y tienen el mismo significado cuando los puntos están sobre una recta única: pero si hay dos distribuciones mezcladas en el mismo ensayo (figuras de la izquierda y de la derecha), no tiene mucho sentido reunir todos los puntos para hallar un θ global.

Así pues, ya podemos asimilar el θ = 10.000 horas hallado, al θ0: el que se acuerda en tener con una probabilidad de ser aceptado en el ensayo de fiabilidad, del 95 % (1- α).

Falta por definir y acordar θ1, que tendrá una probabilidad de aceptarse de sólo el 10% (β): es el inaceptable, en el límite, o tolerable. Ya se ve que el recorrido de θ0 a θ11 tiene el carácter de una tolerancia. Se fija θ1 = 7.000 horas.

No hay que confundir θ0 y θ1 con los θs y θi que se manejan al calcular el nivel de confianza de θ. Lo que se expresa en este último caso es que, no sabiendo exactamente qué valor tendrá θ, decimos con una confianza de (1- α), que podrá valer entre θi y θs. La relación entre θs y [θ0; θ1] ya se vio en el caso de la palanca de dirección.

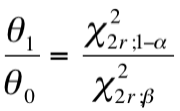

4-Vamos a establecer la estructura del plan de ensayos como Censurado con Reposición. Análogamente a como se hizo para la palanca de dirección, tendremos:

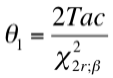

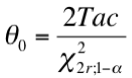

que ahora será:

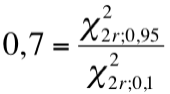

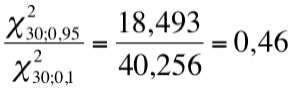

Esta relación siempre se puede conseguir para un valor de r; es cuestión de tantear con valores crecientes de ν en la tabla de χ2. Antes, para la palanca de dirección, lo conseguimos para un valor bajo de r (de ν en la tabla de la χ2) porque el cociente de ambas χ2 era pequeño (0,1). Ahora es mucho mayor (0,7) y la tabla, limitada generalmente a ν = 30, no alcanza a esa relación 0,7:

Esto quiere decir que cuanto más estrecha sea la tolerancia entre θ0 y θ1 , más extenso debe ser el ensayo (habrán de conseguirse más fallos).

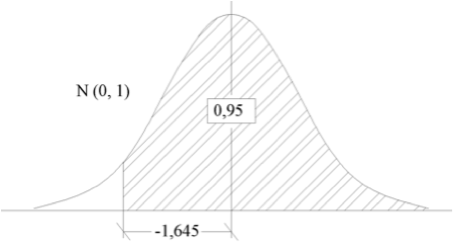

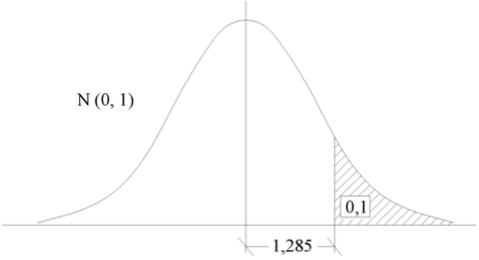

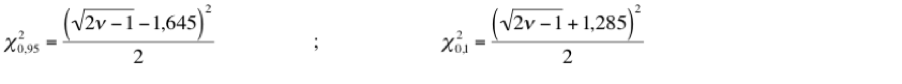

Para aplicar la tabla de χ2 más allá de ν = 30 se recurre a la relación entre las distribuciones Normal y χ2 sabiendo que

se distribuye según la Normal Reducida siendo la probabilidad a la derecha, tanto de la curva χ2 como de la Normal.

Los valores asentados en las dos siguientes figuras se obtienen directamente de la tabla de la Normal Reducida, así que podremos plantear:

así que tenemos:

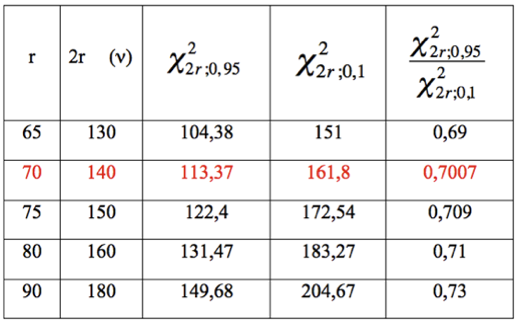

que nos permite completar el cuadro siguiente:

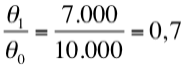

Recordando que el cociente que buscamos para las χ2 es 0,7 ya que a priori establecimos que

resulta que el valor de r más adecuado es r = 70 (setenta fallos).

como

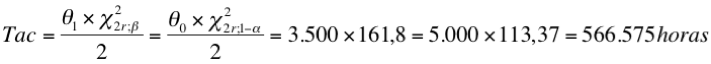

El tiempo total acumulado que se espera en el ensayo para los 70 fallos vendrá dado, indistintamente, por

Si el tiempo real acumulado que se produzca en el ensayo es, para los 70 fallos, superior a las 566.575 horas, habrá aprobación, y rechazo en caso contrario.

Aún no hemos determinado la cantidad de lámparas n a intervenir en el ensayo. Evidentemente, será al menos, de 70. Pero esa cantidad podrá aumentarse con estas dos ventajas:

- Se acortará la duración tr del ensayo ya que es Tac = ntr de acuerdo con su estructura (censurado con reposición).

- Al acortarse tr tenemos garantía de no producir fallos por encima de θ0 = 10.000 horas evitando así entrar en el tiempo de envejecimiento.

Tomaremos n = 200 que da una duración

Tr = 566.575 / 200 = 2.833 horas

Se observará de todas maneras que estamos ante un ensayo largo y costoso. No hay que olvidar que se trata de un ensayo de homologación o aprobación. Los ensayos de aceptación que deben hacerse rutinariamente cada cierta cantidad de partidas, pueden ser acelerados. Se tratará entonces de tomar puntos de la recta de Weibull en su parte más baja, es decir, con duración hasta los primeros fallos nada más.

Resumiendo, el ensayo queda planteado con esta estructura:

Proveedor y Fabricante acuerdan sendos riesgos α = 0,05 y β = 0,1 para los MTBF de θ0 =10.000 horas y θ1 =7.000 horas. Se tomarán n = 200 lámparas a ensayar en mesa vibratoria según se detalló antes.

Si el ensayo acumula al fallo nº setenta, 566.575 horas o más, el Proveedor quedará homologado para suministrar la lámpara ensayada. En caso contrario se rechazará la homologación.

LA FIABILIDAD EN EL DESARROLLO DE NUEVOS PRODUCTOS. Pasos

1- Discernir lo que son nuevos productos de lo que no lo son. Hoy se hacen pasar por nuevos productos lo que no son mas que viejos con intervenciones cosméticas. En realidad se trata de subproductos de la publicidad.

2- Estar persuadido de que la materia prima de los nuevos productos es la creatividad junto con la investigación.

3- Tener la suficiente discreción como para distinguir mis limitaciones: cuándo me debo esforzar en un nuevo producto y cuándo en un nuevo proceso.

4- No olvidar nunca la definición de Calidad: Dar satisfacción al cliente mediante la conformidad con una especificación acordada previamente con él.

Cuando el nuevo producto esté listo, habremos de haber tenido antes, con el cliente, el acuerdo de la especificación del producto.

5- Tener presente que, salvo raras excepciones, los productos nuevos se les brindan a las Empresas por estos dos caminos: El de nuestro Marketing y el de los departamentos de Compras de nuestros clientes. Y casi siempre, más que de productos nuevos, se trata de “productos nuevos para mí”.

6- Saber que esos dos caminos terminan siempre en el Cliente: el cliente más o menos anónimo en el caso del Marketing (y entonces es más difícil acordar con él la definición del producto), y el cliente concreto que ya lo es de algún otro producto nuestro.

7- Y no olvidar incluir, sobre todo, el compromiso de fiabilidad en la especificación. No basta decirle al cliente: “Así será la calidad del producto cuando se lo entregue nuevo”. Hay que preguntarle además: “¿Y cuánto quiere que le dure así?”

8- Saber dosificar adecuadamente la intuición y el realismo a la hora de decidirse por un nuevo producto: que el afán de conseguir más actividad no nuble la realidad que puede condicionarnos con sus limitaciones.

9- Una vez tomada la decisión, se impone el desarrollo de un AMFEC (Análisis del Modo de Fallos, Efectos y Criticidad) para dar respuesta a esta pregunta:”¿Qué puede ir mal?”

10- El AMFEC será un desarrollo vivo mientras se da vida al producto. No se debe esperar a tener vivo el producto terminado: ¡Sería demasiado tarde!

11- Como el AMFEC contempla el ciclo de vida del producto, de principio a fin, en él deben participar todos los implicados. Por supuesto, los representantes de los Clientes. Y todos aportando lo que es imprescindible en un AMFEC: la imaginación y la historia.

12- Aportar historia es aportar datos: de tasa de fallos, costo y fiabilidad en garantías de productos análogos, de los mejores (benchmarking), de resultados de los laboratorios de ensayos funcionales, de ensayos de vida real, etc.

13- Tener en cuenta que la fiabilidad de un producto se hace con la fiabilidad de sus componentes. Habrá, pues, que diseñar la fiabilidad de estos, y medirla después. En la industria mecánica se dan, en general, los componentes en serie que se rigen por la regla del producto.

14- El monopolio de sabiduría que se concedía tradicionalmente a las oficinas de diseño, se rompió no hace mucho para dar entrada a la competencia de su cliente: la fabricación. Hoy, en la era de la Calidad Total, han de irrumpir en el diseño también las gentes de Calidad y Fiabilidad que pueden aportar un nuevo bagaje de conocimientos. Y todos los clientes asociados a las diversas fases del ciclo de vida del producto.

15- La Fiabilidad se incorpora al diseño teniendo en cuenta la variabilidad de solicitaciones y resistencias: El Límite de Fiabilidad es precisamente la frontera de esa dos variabilidades.

PAG. 3 / 3